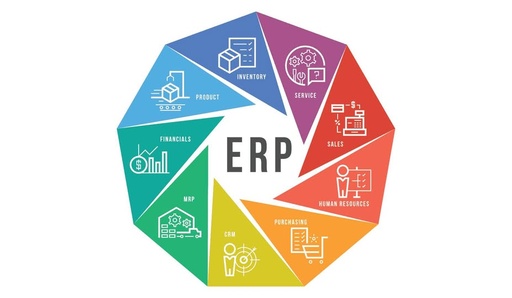

公開課:數字化轉型,ERP系統介紹

評估中小企業數字化轉型,ERP系統營運場景

🎯 數字時代,ERP 系統助力企業騰飛 🌟

💥親愛的貴賓,今天來給大家分享一下我們公司數字化轉型中 ERP 系統帶來的驚人成效!🎉

👀以前我們公司各部門的管理那叫一個混亂,採購常常出錯,倉庫盤點一塌糊塗,銷售訂單處理慢,生產延誤不斷,會計和成本核算也是問題多多。😫

😃但自從引入了 ERP 系統,一切都變得不一樣啦!

👉採購部門:訂購準確率大幅提升,庫存積壓和短缺的情況大大減少,節省了好多資金💰。

👉倉庫部門:盤點誤差率直線下降,找貨發貨速度超快,效率杠杠的👍。

👉銷售部門:訂單處理時間大幅縮短,客戶滿意度飆升,銷售預測也更準啦📈。

👉生產部門:生產延誤明顯減少,次品率降低,成本也得到了有效控制👏。

👉會計部門:結賬又快又準,財務報表不再讓人頭疼啦🧾。

👉成本部門:成本核算精確無比,超支情況得到有效改善💡。

🎊總之,ERP 系統讓我們公司實現了數字化轉型,效率提高、成本降低、決策更明智,競爭力那是噴噴往上漲!💪

#ERP 系統 #數字化轉型 #企業管理

| 負責人 | 李經理 |

|---|---|

| 最近更新 | 2025年02月05日 |

| 成員 | 1 |

評估ERP系統

查看全部

評估 ERP 系統導入,需考慮的面向及評估方法:

企業現有流程分析

詳細梳理目前企業在各個業務環節(如生產、採購、銷售、財務等)的流程和作業方式。對每個流程的起始點、中間步驟、結束點進行清晰記錄,包括涉及的人員、文件、審批環節等。

找出流程中的瓶頸、重複勞動和效率低下的環節。例如,生產流程中某道工序等待時間過長,採購流程中重複的審批環節等。

實施過程:成立專門的流程分析小組,由各業務部門的骨幹組成。小組成員深入一線,與員工交流,觀察實際操作,收集相關資料,

並運用流程圖等工具進行分析。

需求明確與匹配

確定企業對 ERP 系統的具體功能需求,例如生產排程需要精確到小時,庫存管理要能實現批次跟蹤,財務報表要滿足多種格式和細分要求等。

對比不同 ERP 系統的功能,看其是否能滿足企業的關鍵需求。同時考慮未來可能的發展需求,確保系統具有一定的前瞻性。

實施過程:組織各部門主管和關鍵用戶召開需求討論會,制定詳細的需求清單。邀請多家 ERP 供應商進行演示和介紹,根據需求清單逐一對比功能。

成本與預算

包括軟件授權費用、實施費用、培訓費用、後續的維護和升級費用等。詳細了解軟件授權模式(如按用戶數、按模塊等),實施費用的構成(如顧問人天費、差旅費等),培訓的方式和費用標準,以及每年的維護和升級比例。

評估投入成本與預期效益之間的關係。預期效益可以包括提高生產效率、降低庫存成本、減少人工錯誤等,通過量化的方式進行對比分析。

實施過程:建立成本核算表格,與 ERP 供應商詳細溝通費用細節,制定效益評估指標和方法,進行成本效益分析。

數據準確性與完整性

檢查現有數據的質量,包括庫存記錄的準確性、客戶信息的完整性、財務數據的一致性等。找出可能存在的數據缺失、錯誤、重複等問題。

確定在導入 ERP 前是否需要進行數據清理和規範化。制定數據清理和轉換的計劃,確保數據能夠順利導入新系統。

實施過程:抽取部分數據樣本進行審核,與實際業務進行核對。建立數據質量評估指標體系,根據評估結果制定數據治理方案。

組織變革管理

分析 ERP 導入可能帶來的組織架構和崗位職責的變化。例如,某些部門可能需要合併或拆分,部分崗位的工作內容和權限可能會調整。

制定員工培訓和溝通計劃,以應對可能的抵觸情緒。培訓計劃包括操作技能培訓、業務流程培訓等,溝通計劃要確保員工及時了解項目進展和變化。

實施過程:開展組織變革影響評估,與員工進行面對面的溝通交流,收集意見和建議。制定詳細的培訓和溝通日程表,並按計劃執行。

供應商選擇

考察供應商的行業經驗、技術實力、售後服務能力。了解其在金屬加工等類似行業的成功案例,評估其技術團隊的規模和資質,考察售後服務的響應時間、解決問題的能力等。

了解其客戶案例和口碑。通過與供應商現有客戶交流,了解其在實施和使用過程中的體驗和評價。

實施過程:發佈供應商邀請函,要求其提供詳細的方案和案例。對供應商進行現場考察和演示評估,與客戶進行電話或實地訪談。

系統集成能力

確定 ERP 能否與現有的其他信息系統(如 CRM、MES 等)進行無縫集成。考察接口的開放性、數據傳輸的穩定性和安全性。

制定集成方案和測試計劃,確保各系統之間的數據流暢和準確。

實施過程:對現有系統進行技術評估,與 ERP 供應商討論集成方案,進行集成測試和驗證。

風險評估

識別可能出現的技術風險(如系統故障、數據丟失)、實施風險(如進度延誤、需求變更)、業務中斷風險(如新舊系統切換不順利)等。

制定相應的風險應對措施,如備份策略、變更管理流程、過渡方案等。

實施過程:成立風險評估小組,運用風險管理工具和方法進行識別和分析。制定風險管理手冊,定期監控和更新風險狀況。

高層支持

確保企業高層對 ERP 導入項目的重視和支持,在資源分配(人力、財力、時間)、決策制定等方面給予保障。

建立高層定期審查機制,確保項目按計劃推進。

實施過程:向高層提交詳細的項目計劃和預期收益報告,爭取高層的認可和支持。定期向高層彙報項目進展和重要決策事項。

實施團隊能力

評估內部實施團隊或外部顧問團隊的專業能力和經驗。包括對 ERP 系統的熟悉程度、項目管理能力、業務理解能力等。

如有需要,及時調整或充實實施團隊。

實施過程:對實施團隊成員進行背景調查和能力評估,組織內部培訓和知識分享,引入外部專家進行指導。

行業適配性

考察 ERP 系統在金屬加工業等類似行業的應用成熟度和適用性。了解其是否有針對行業特點的功能模塊和解決方案。

參考同行企業的選擇和使用經驗。

實施過程:收集行業內 ERP 應用的案例和報告,與同行企業交流,參加行業論壇和展會。

可擴展性與靈活性

考慮企業未來的發展規劃,確保 ERP 系統具有足夠的可擴展性和靈活性,以滿足新的業務需求。例如,能否輕鬆增加新的業務模塊、支持多語言和多幣種、適應業務流程的變更等。

要求供應商提供系統架構和技術路線的說明,以評估其可擴展性和靈活性。

實施過程:與企業戰略部門溝通未來發展方向,根據預期需求對 ERP 系統進行技術評估,在合同中明確可擴展性和靈活性的要求和保障條款。

世界五百強企業選擇 ERP 系統考慮的面向及評估方法:

全球業務支持

考慮 ERP 系統是否具備多語言、多幣種、多稅制的支持能力,以滿足全球業務運營的需求。

評估方法:查看系統的功能列表和配置選項,了解其在不同國家和地區的實施案例。

大規模數據處理能力

確保 ERP 系統能夠應對龐大的業務數據量,保持高效的運行速度和準確性。

評估方法:要求供應商提供性能測試報告,進行壓力測試。

先進的技術架構

選擇具有先進、穩定技術架構的 ERP 系統,以適應未來技術的發展和變革。

評估方法:分析系統的技術架構說明,了解其是否採用雲計算、大數據、人工智能等前沿技術。

嚴格的安全與合規性

滿足各國和地區的法律法規要求,保障企業數據的安全和隱私。

評估方法:審查供應商的安全策略和合規性證明,了解其數據加密、訪問控制等措施。

戰略合作夥伴關係

尋求與具有強大實力和良好聲譽的 ERP 供應商建立長期戰略合作關係,以獲得持續的支持和升級服務。

評估方法:考察供應商的財務狀況、市場地位、研發投入等。

用戶體驗和易用性

確保系統界面友好,操作簡便,員工能夠快速上手,提高工作效率。

評估方法:安排員工進行試用,收集反饋意見。

供應鏈整合能力

實現與全球供應商和客戶的高效協同,優化供應鏈管理。

評估方法:分析系統的供應鏈模塊功能,了解其與外部供應鏈平台的集成能力。

業績和聲譽

考察 ERP 供應商在業界的業績和聲譽,選擇具有成功實施大型企業 ERP 項目的供應商。

評估方法:參考行業報告、第三方評測和用戶評價。

綜上所述,在評估 ERP 系統導入時,需要全面考慮各個方面的因素,並根據企業的具體情況和需求,制定詳細的評估計劃和方法,以選擇最適合的 ERP 系統。