ERP(進銷存模組)與MES(制令、工單及品管模組)的差異分析

1. 企業需求

- ERP(進銷存模組):滿足企業在採購、銷售和庫存管理的需求,例如追蹤庫存量、生成採購訂單、管理客戶訂單,目標是確保物料供應與銷售流程順暢。

- MES(制令、工單及品管模組):針對製造過程的需求,專注於生成制令(製造指令)、執行工單(具體任務分配)以及品質管理(檢驗與異常處理),目的是提升生產效率與產品品質。

- 差異:ERP關注前端與後端的資源流動,MES聚焦製造核心的執行與控制。

2. 流程

- ERP(進銷存模組):流程從客戶下單開始,經過銷售確認、庫存檢查、採購補貨,到最終出貨,是一個線性的資源管理流程。

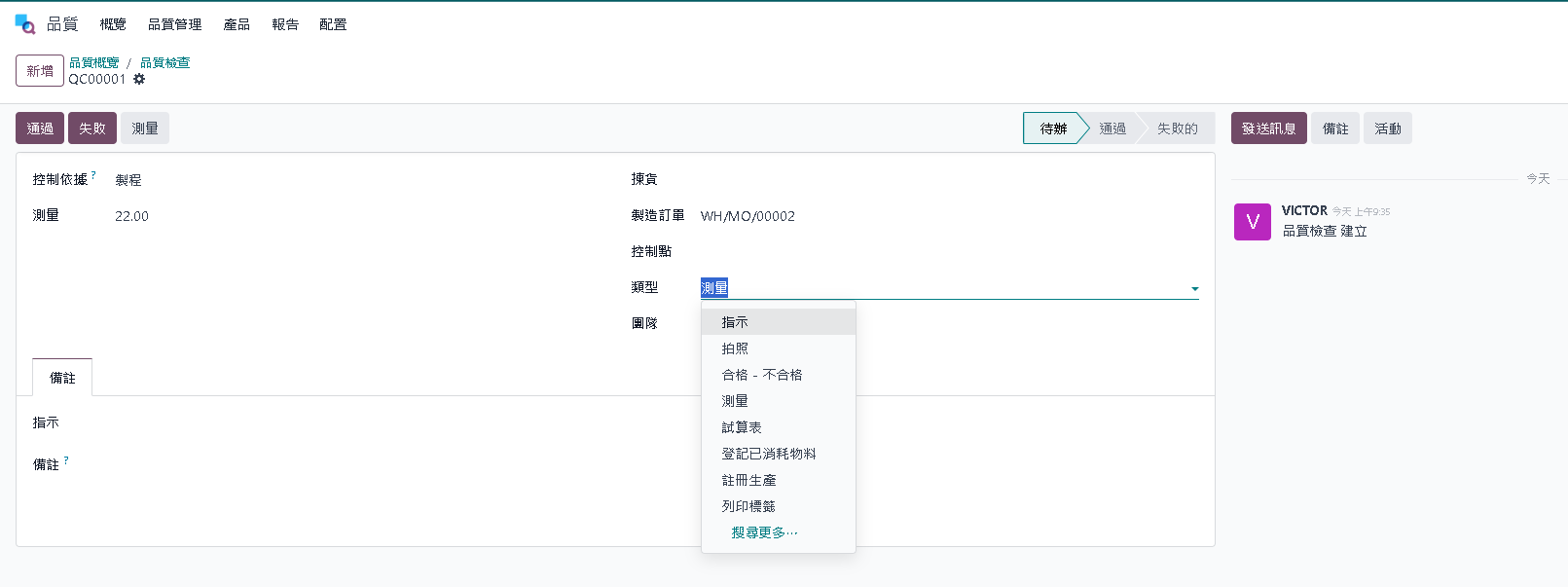

- MES(制令、工單及品管模組):流程從接收ERP的製造需求開始,生成制令分解為工單,指派給機台與工人,並在每個工序進行品質檢驗,最後回饋完成數據,是一個動態的生產執行流程。

- 差異:ERP負責外部與內部的資源銜接,MES負責內部生產的具體實現。

3. 人力調度

- ERP(進銷存模組):人力主要集中在採購員、銷售員和倉管員,例如採購員根據庫存報表補貨,倉管員負責入庫與出庫。

- MES(制令、工單及品管模組):人力直接參與車間操作,例如工人執行工單、品管員檢查產品品質,MES會根據工單需求動態調度人力。

- 差異:ERP的人力調度間接且靜態,MES的人力調度直接且即時。

4. 管理細節及掌握的細緻度

- ERP(進銷存模組):管理細節較粗略,例如記錄某物料的庫存總量或某訂單的交貨日期,但無法得知具體生產進度或品質狀況。

- MES(制令、工單及品管模組):管理細節極為精細,例如每個工單的完成時間、每台機器的運行狀態、每批產品的品質檢驗結果。

- 差異:ERP提供總量數據,MES提供逐項數據,細緻度差距顯著。

5. 成本、人力與過程的影響

- 成本:

- ERP(進銷存模組):成本主要來自軟體部署與資料庫維護,初期投入較低,但長期效益取決於流程標準化。

- MES(制令、工單及品管模組):成本包含硬體(感測器、觸控螢幕)、軟體整合與培訓費用,初期投資較高,但能快速提升製造效率。

- 人力:

- ERP:需要少量專業人員(如財務與庫存管理員)操作,對現場工人無直接要求。

- MES:需要車間工人、品管員與工程師參與,對現場人員的技能與適應性要求更高。

- 過程:

- ERP:實施過程簡單,主要是資料輸入與流程設定,通常數月內完成。

- MES:實施過程複雜,涉及制令設計、工單流程調整及品管標準化,需與ERP整合,耗時數週至數月。

從ERP(進銷存模組)加入MES(制令、工單及品管模組)的前置作業與驗收KPI

「鑫盛製造」是一家汽車零件製造商,已經使用ERP的進銷存模組管理採購、銷售和庫存。然而,隨著訂單增加,車間經理阿明發現ERP無法精準掌握生產進度,工單分配混亂,廢品率居高不下。於是,公司決定引入MES的制令、工單及品管模組。

前置作業

- 需求分析:

- 阿明與團隊發現,ERP只能告訴他們庫存缺多少原料,卻無法安排生產順序或監控品質。他們需要MES生成制令、分配工單並確保產品合格。

- ERP與MES介接:

- IT部門與MES供應商合作,設計數據接口:ERP將訂單與庫存數據傳給MES,MES回饋工單完成情況與品管結果。

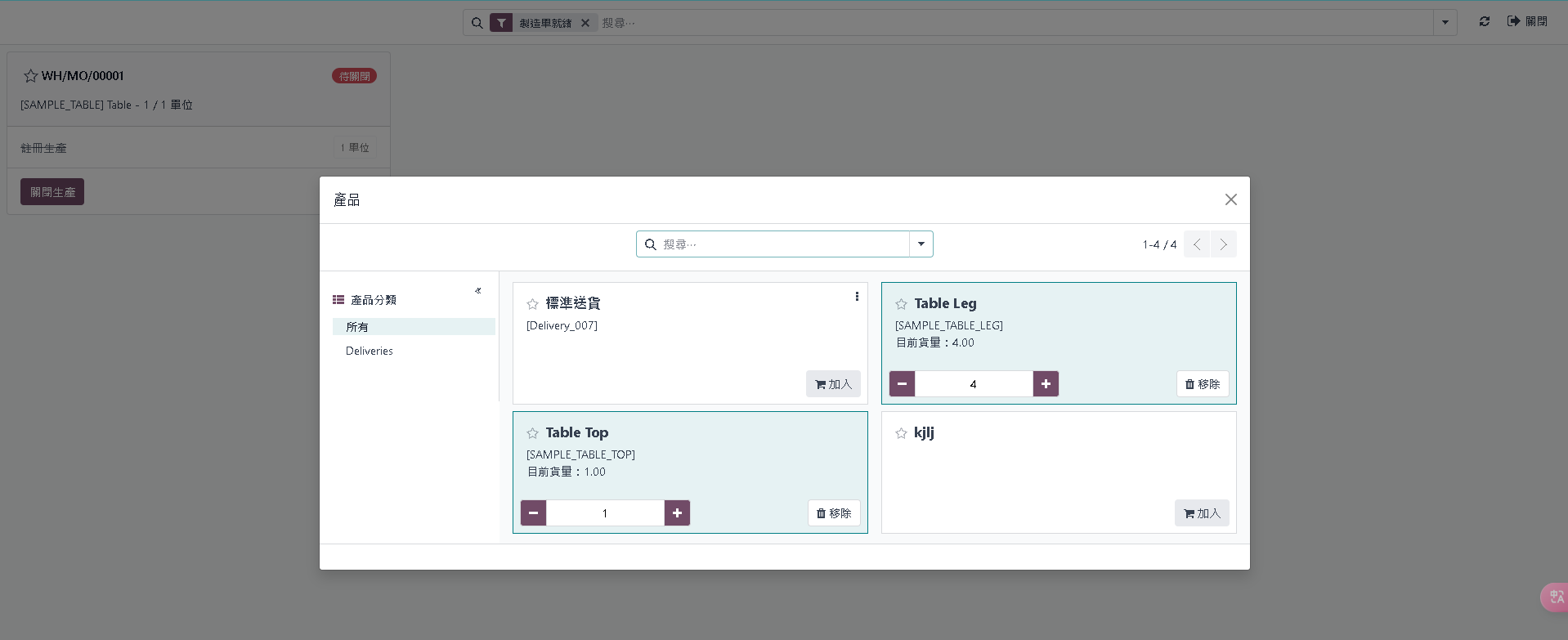

- 硬體部署:

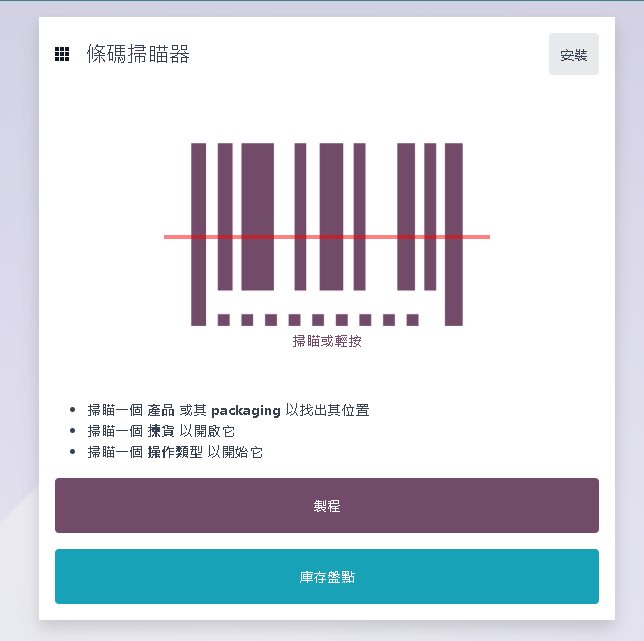

- 車間安裝觸控螢幕與感測器,連接到機台,讓MES即時收集工單執行數據與品質參數。

- 流程再造:

- 原先工人依據ERP列印的訂單手動作業,現在改用MES生成制令與工單,並在每道工序後進行品質檢查。阿明帶領員工進行三週的系統操作與品管培訓。

- 試運行:

- 在一條試驗生產線上運行MES一個月,測試制令分解是否準確、工單執行是否順暢,以及品管數據是否可靠。

驗收KPI

上線後,阿明與管理層設定以下KPI評估MES成效:

- 制令準確率:制令與ERP訂單匹配率達98%,避免生產錯誤。

- 工單完成率:每班工單按時完成率從75%提升至90%。

- 廢品率降低:品管模組將廢品率從6%降至2%,確保品質穩定。

- 數據同步時間:MES需在工單完成後10分鐘內將數據回傳ERP,原先人工回報需1小時。

- 員工熟練度:85%的工人與品管員能在兩週內熟練操作MES介面。

故事結局

MES上線後某天,一批零件在品管階段被MES檢測出尺寸偏差,系統立刻暫停工單並通知工程師調整機台,避免了整批報廢。阿明看著觸控螢幕上即時更新的工單進度與品管報表,笑著說:「有了MES,我們終於能管好每道工序!」管理層發現,前期投入150萬台幣,但廢品減少與效率提升讓公司在五個月內回本。ERP進銷存與MES制令、工單、品管的結合,讓「鑫盛製造」實現了從資源管理到製造執行的完美轉型。

總結

ERP(進銷存模組)負責採購、銷售與庫存的基礎管理,MES(制令、工單及品管模組)則專注於製造指令的生成、工單執行與品質控制。導入MES需進行數據整合、硬體部署與流程調整,並以具體KPI驗收成效。兩者結合,讓企業從資源調配到生產執行實現全面優化。